铁矿选矿车间在采用磁选工艺选矿过程中会产生含有大量尾砂的废水,通常这些废水先进入浓密池,浓密池底部会形成质量浓度为25%-30%的尾砂浆,利用渣浆泵和管路输送至旋流器组,经过旋流器组的二次浓密后会形成含水量约18%的尾砂,可以作为建筑材料被利用。但是旋流器上部溢流水中仍含有5%-10%的细颗粒尾泥,这部分尾泥一般会和溢流水一起排入尾矿库沉淀后堆存。由大量尾泥形成的尾矿库不仅占用土地资源还存在溃坝的安全隐患。针对这一问题需要考虑一种高效、可靠、资源化利用的解决方案。

将尾泥作为充填材料填充到井下采空区,既可以解决尾泥的堆存问题,也可以降低大大降低充填成本。但是由于尾泥颗粒的粒径比较小(45μm以下),采用传统的水泥或胶固粉作为胶凝材料时,存在滤水慢、充填体强度低、滤出的水污染井下环境等缺点,充填情况不理想。

超高水材料可以与自身重量12倍的水一起搅拌制成两种单浆体,分别把这两种浆体通过管路输送至采空区附近时通过混合管路进行混合,混合后的浆体能够在可控时间内固结并达到设计强度。

采用超高水材料和尾泥浆一起制成充填材料,充填过程中不需要滤水。同时由于尾泥的加入,相比较单纯的使用超高水材料和清水制浆,充填体的强度更高。

工艺背景条件

山东金玺泰矿业有限公司三选厂正常生产期间每小时产生的尾泥浆400-600m³,含泥量5%-10%。尾泥的化学成分见表1。

| 成分 | Fe₂O₃ | SiO₂ | AL₂O₃ | GaO | MgO | P | S | Ti | H₂O |

| 含量 | 20.43% | 64.10% | 4.10% | 4.80% | 3.16% | 0.046% | 0.10% | 0.04% | 9.80% |

成分Fe2O3、SiO2、Al2O3、GaO均能起到正面效果。实验数据也表明尾泥的加入,可以明显提高充填体强度。

工艺参数确定

山东金玺泰矿业有限公司三选厂正常生产期间每小时产生的尾泥浆400-600m³,含泥量5%-10%。走马岭矿区生产能力120万吨/年,可形成采空区34.6万m³。按照年生产330天计算,每天需要充填的采空区为1048.5m³。每天计划充填时间6小时,每小时需要的充填能力为174.7m³。

很显然,如果将尾泥浆全部用来充填,远远超过了井下采空区产生的速度,无法实现采充平衡,同时由于尾泥的浓度过低,也很难起到增加充填体强度的作用。为了解决这一问题,在地面增加一座浓密池,将尾泥浆浓度提高至25%,每小时产生的尾泥浆170m³,可以满足井下充填需求。多余的清水返回选厂重复使用。

充填工艺流程

制浆工艺

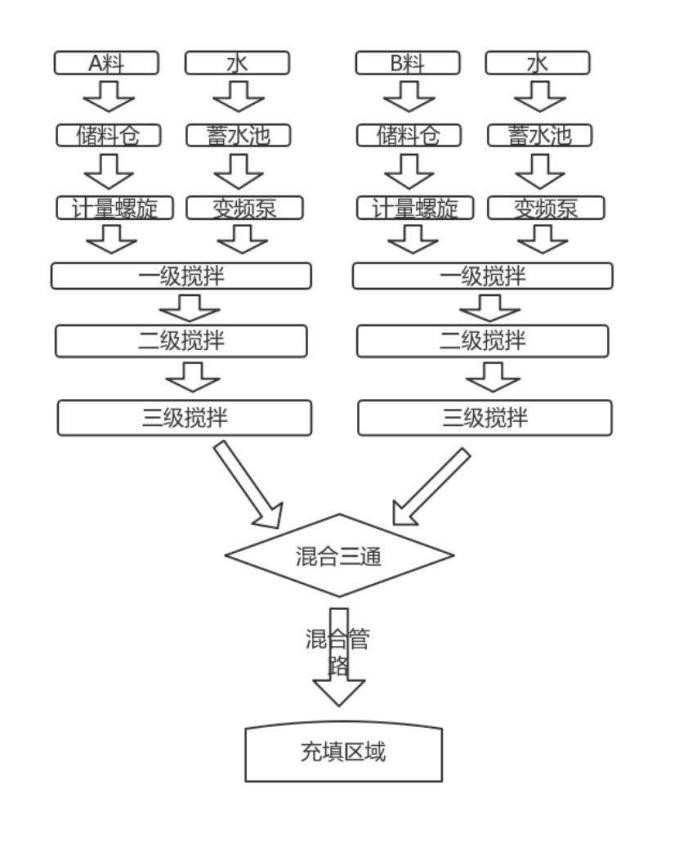

每条生产线均由搅拌主机、配料装置、卸料装置、气路控制系统、电器控制系统等组成。超高水充填浆体是由 A 料浆体和 B 料浆体在进入充填区之前混合而成,制浆过程为:将称量好的 A 料、B 料及水分别给入 A 料浆体搅拌机、B 料浆体搅拌机,经充分搅拌混合后形成 A料浆体和B料浆体,A料浆体、B料浆体分别储存于其成品储浆装置中;A料浆体、B料浆体按 1:1 的比例分别通过浆体输送设施从成品储浆装置中输送到充填点附近混合,混合后即为超高水充填浆体,进入充填点充填。(见图一)

混合浆流动性

超高水充填浆体的流动性不仅影响料浆的输送能力,同时也会影响充填接顶。对于需要在充填体上行走采掘机械设备的情况下,需要充填浆体具有一定的流平型。如果浆体的流动性太差,容易引起料浆输送过程中的堵管事故,进入采空区的浆体形成的堆积角也会增大,甚至最终形成假山装固结体。

影响充填浆体流动性的因素有:浆体的浓度、尾砂的粒径级配、浆体的固化时间。

为了使充填浆体具有良好的流动性,除了调节以上三点外,还可以通过调整混合管路的长度来控制。两种料浆在没有混合之前不会固结或固结时间较长,混合后开始发生固结反应,如果混合管路过长,则流出混合管路的浆体固化程度较高,流动性也会变差。混合管路过短又容易导致混合不彻底,影响充填体的力学性能。一般情况下,混合管路的长度控制在50m至100m的长度范围内。

充填能力及部件选型

影响充填能力的主要因素有:

充填水的供给:超高水材料充填需要消耗大量的水,水源可以来自湖泊、河流、地下水以及厂矿废水,如果充填水源主要来自井下涌水,需要综合考虑涌水量大小、涌水量的季节性变化、井下排水能力等因素。

充填材料的供应、储料能力:超高水材料的出料仓建设需要按照充填量综合考虑原材料运输距离、原材料存放时间等因素来确定出料仓的规格和数量。

搅拌能力:超高水充填材料两种浆体均需要足够的单浆搅拌时间,各种成分充分混合初步反应后才能具有良好的凝固效果。

管路输送能力:采用自流输送时,输送能力和充填倍线有直接关系,充填倍线越大,输送能力越小。随着充填深度的增加,可以缩小管路规格,提高管路的耐压等级或增加减压装置。

工艺可靠性

实现选矿厂尾矿浆零排放,除了需要确定合理的设备工艺参数以外,工艺的可靠性起到决定性作用的。如果充填工艺的某个环节出现问题,导致无法正常充填造成尾矿浆积压,势必会影响到选矿厂的正常充填。尽可能提高充填工艺的可靠性,主要通过以下几个方面:

(1)原料储存:每个充填系统的A、B两种原料至少安装两座储料仓,施工期间至少保证一座储料仓内有充足的原料,另一座储料仓及时补充原料。

(2)备用充填系统:由于充填制浆系统包含大量的计量、检测、传动、转动设备构建以及很长的管路输送路线,当这些设备构件或输送管路出现故障时,将直接影响到充填系统的正常运行。为了避免这种情况,需要建设备用充填系统。两套系统规格形式相同,来自选矿厂的尾矿浆通过三通分成两路分别输送至两套充填系统,并通过阀门控制料浆流向。

(3)井下备用充填区域:每一套充填系统均需要准备至少两个充填区域,一个区域再充,一个区域准备。如果正在充填的区域出现漏浆、充填体固结情况不正常等情况时,可以立刻启用备充区域,不需要打断充填作业施工。

工艺效果

自2020年6月20日系统建设完成正式运行以来,至8月27日,供给运行82个工作日(充填设备与设备同步检修),累计充填时长2300小时,处理尾矿10w吨,充填井下采空区6.9w立方米。不仅满足了井下采空区的充填需求,也实现了选矿厂尾矿浆地面的零排放。

发货与使用现场

为了解决金玺泰矿业集团有限公司三选厂尾矿浆排放问题,将超高水材料充填技术和尾矿浆排放相结合,将浓缩至合理浓度的尾矿浆作为充填材料充填至井下采空区,不仅提高了充填体强度,降低了充填成本,同时也有效的解决了选矿厂的排尾问题。实践表明该工艺技术可靠,效果显著。